当初の課題

ある製鉄メーカー様のプラントでは、数百台もの自動弁を設置稼働されていました。

その中には仕様書がすでに無いものや、定期的に整備を実施しているか把握出来なくなっている物も多くあり、老朽化してきている機器の適正管理が困難な状況となっていました。

また、そのために突発的な故障やトラブルも多く発生しているのが現状でした。

提案内容

全てのバルブを点検、まずは現状把握と見える化

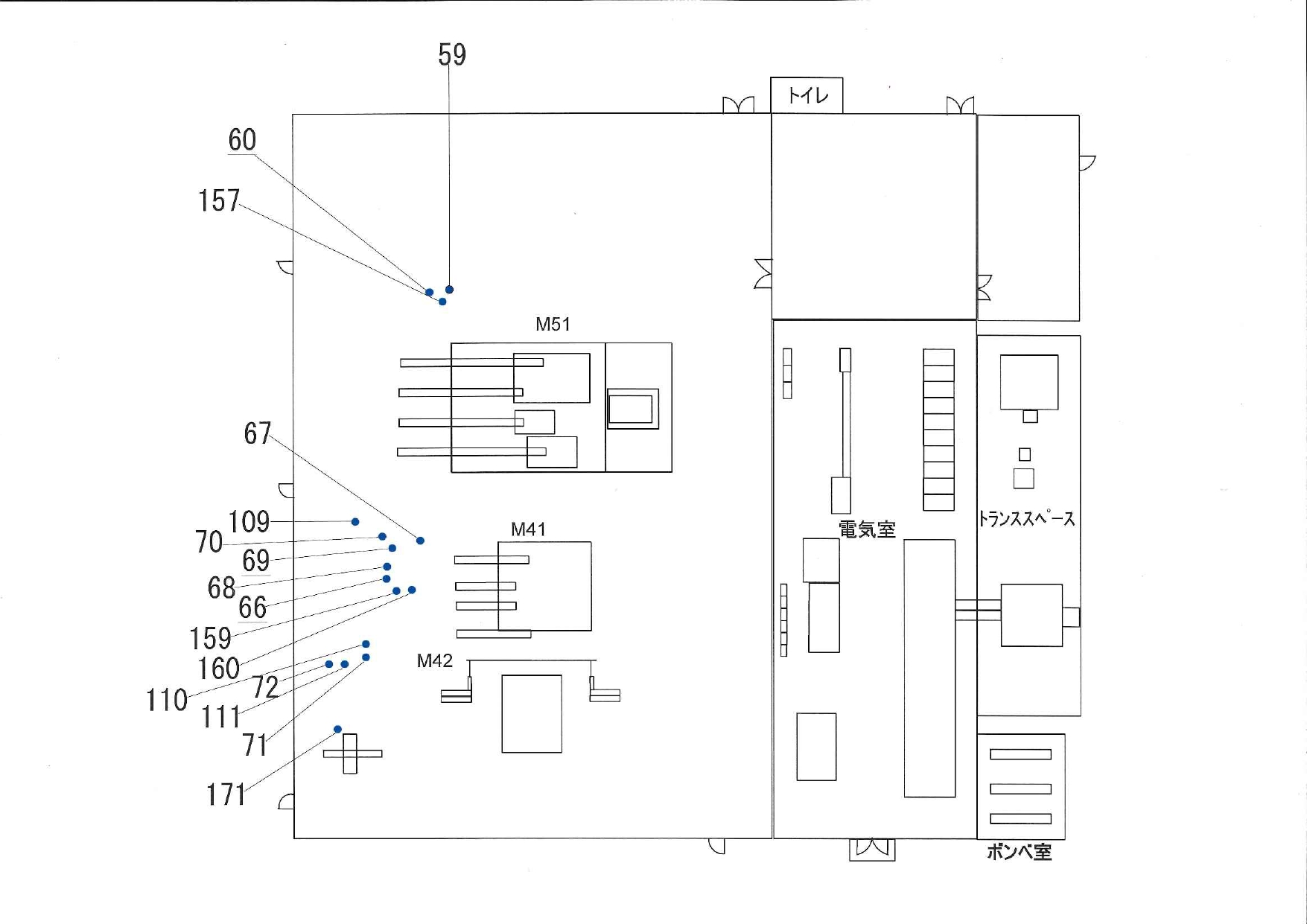

機器の状態を1台ずつ点検して、写真による記録と報告書の作成を行いました。点検の際には今後お客様と共有できるバルブ番号の設定とタグ付けも実施。また同時に、各バルブの設置してある場所を工場建屋の図面に記録する事でどの番号のバルブがどこに設置してあるかが一目瞭然に!

今後の計画保全を実現する為の「現状把握」を弊社がお客様に代わってお手伝いさせて頂きました!

点検したすべてのバルブに対して管理番号に基づいたリストを作成。仕様書や図面を紛失していたものについても改めて管理しやすい環境を整えました。機器の状態ごとに分類を行い、どのバルブを優先的に整備、もしくは更新していくかを見える化していきます。状態が悪いバルブについては弊社で修理や更新のご提案をさせて頂きました。

現状の把握⇒機器リストで見える化⇒優先順位付け⇒今後の予算計画

⇒整備or更新の実施、がスムーズに行えるように!

導入効果

すべてのバルブの状態を把握 ⇒ 予防保全が可能となった

バルブ番号を設定してリスト化 ⇒ トラブル防止、緊急時のスピード対応

バルブの設置場所の把握 ⇒ 保全作業時の効率化、社内情報共有