当初の課題

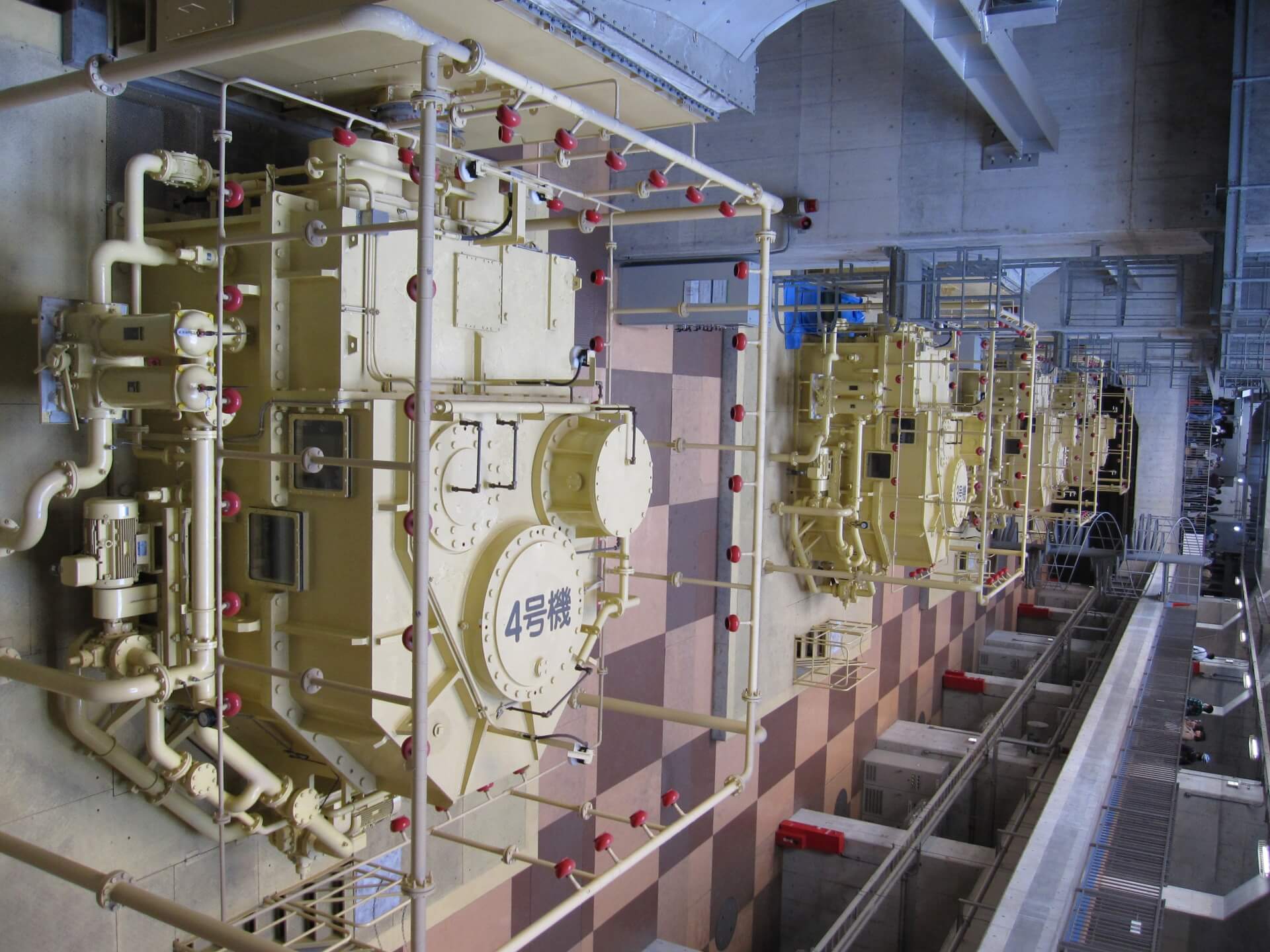

某ハウスメーカー様の工場では排水処理の用途でポンプ60台を使用されておりました。

これらのポンプは工場の設立当時からノーメンテナンスのままで運転を続けており

現在の機器状態や老朽化の度合いなどが把握出来ていないままになっておりました。

そのため計画的な保全活動も実施出来ておらず、場合によってはある日突然に故障で設備停止、

緊急対応が必要になる可能性もありました。

生産ライン停止によるロスや不安定な操業に不安を持たれておりましたが、60台ものポンプを点検する

時間的な余裕もなく、対処方法にお困りでした。

提案内容

機器を「見える化」することで突発トラブルの撲滅と安定操業の実現

まずはそれぞれの機器の現状把握をする為に、1台ずつポンプの

運転状態を確認し、点検作業を行いました。

全てのポンプに管理用のタグNo.プレートを取り付け

今後の保全管理を効率的に行っていくために

タグNo.を取り付けして「機器の見える化」を行いました。

リスト・報告書の作成

現場に設置してあるポンプに取り付けしたタグNO.と連動した

機器リストを作成、対象のポンプのメーカー名、型式、製造NO.や

機器の運転状態、老朽化など様々な項目が一目でわかるようになります。

それぞれのポンプの状態把握をする事で、修理する際の優先順位が

明確になります。

導入効果

計画的な予防保全(更新・修理時期の検討)が出来るようになり、突発の機器トラブルのリスクを低減。

また、仮に故障が発生した際にも、お客様と弊社で情報共有(タグ番号管理)をさせて頂いている為、

緊急時の即時対応が可能になりました。

管理不足によるトラブル発生・生産ロスを解消するため、

また今後の計画保全を実現するために必要な時間と手間を弊社が

お手伝いさせていただきました。